3D-Druck revolutioniert Partikelschaumverarbeitung

Die klassische Partikelschaum-Verarbeitung steht vor einer Revolution. Angetrieben wird sie von den schier endlosen Möglichkeiten des 3D-Drucks. Denn Dank der additiven Fertigung von Metallen können komplett neue Werkzeugkonzepte erdacht und gebaut werden. Das beweist das vom BMWi geförderte Forschungsprojekt „LaEPPFo“ (Laseradditiv hergestelltes EPP Formwerkzeug). Den Projektpartnern ist es gelungen, unter Einhaltung von wirtschaftlichen und technologischen Anforderungen, einen 3D-gedruckten Formeinsatz zu bauen, der deutliche Vorteile gegenüber klassischen Partikelschaum-Werkzeugen hat. In dem Konsortium arbeiten das Institut für Laser- und Anlagesystemtechnik der TU Hamburg, der Werkzeugbauer Hofmann – Ihr Impulsgeber und der Partikelschaumverarbeiter WSVK zusammen.

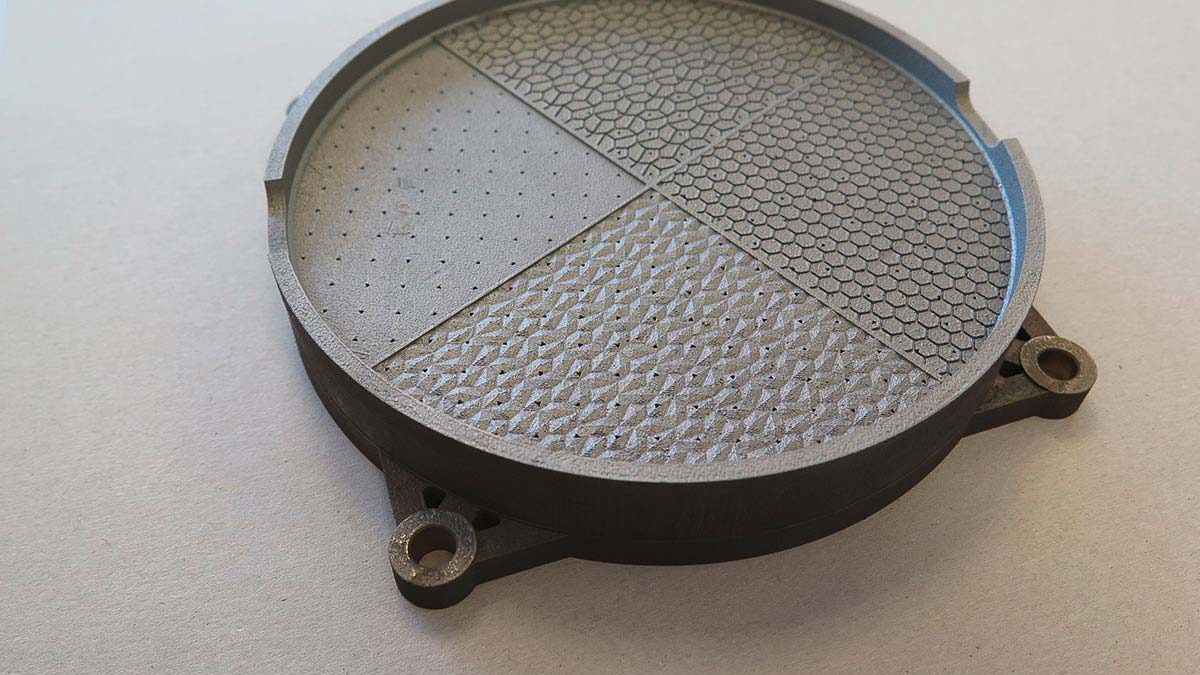

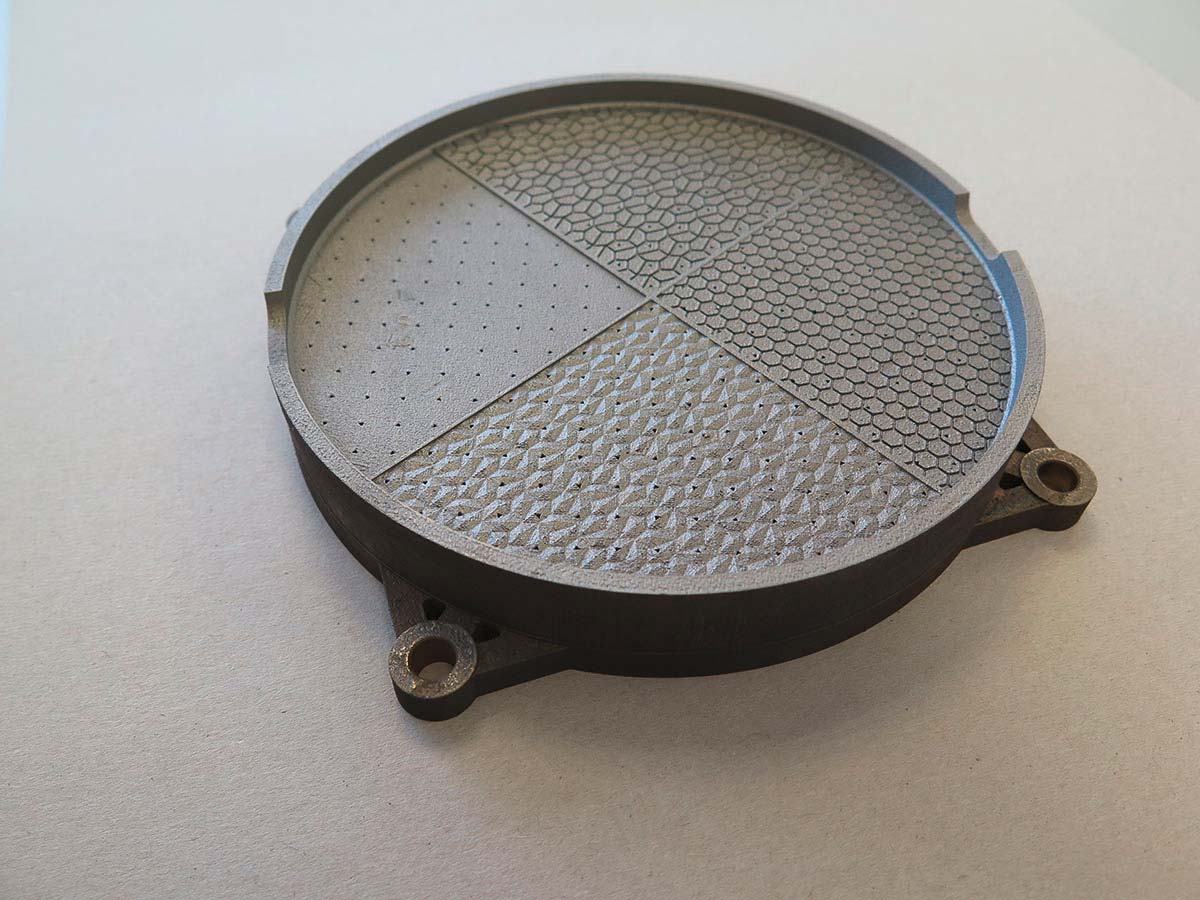

Wo traditionelle Partikelschaum-Werkzeuge hinsichtlich Designfreiheit durch spanende Fertigungsverfahren limitiert sind, ermöglicht das Laserschmelzverfahren komplett neue Geometrien. Diese Gestaltungsfreiheit schlägt sich direkt im Anwendernutzen und der Bauteilqualität nieder. Da die Werkzeugeinsätze hinsichtlich ihrer Festigkeit simulativ ausgelegt und optimiert werden können, kann die Masse erheblich reduziert werden, was auch die thermische Kapazität deutlich minimiert. Die so besonders dünn ausgeführte Kavität mit ca. 1 mm Wandstärke erlaubt somit kürzere Zykluszeiten bei geringerem Energieverbrauch, welcher hauptsächlich durch Erwärmung und Abkühlung des Werkzeuges bestimmt ist.

Die Düsenelemente zur Bedampfung können ebenfalls simulativ ausgelegt und frei platziert oder gar in der Oberflächenstruktur integriert werden. Somit ist eine homogene Bedampfung des Artikels gewährleistet, was sowohl die optischen als auch mechanischen Eigenschaften des Bauteils aus Partikelschaum verbessert. Zum Vergleich: Bei konventionell gefertigten Einsätzen werden die Düsen vornehmlich in die Wandung eingeschlagen oder gebohrt, was gerade bei Kavitäten mit anspruchsvollerer Geometrie dazu führt, dass der Formeinsatz nicht gelichmäßig bedampft werden kann.

Da auch die Fertigungstoleranzen der additiven Fertigung für diese Anwendung ausreichend sind, entfallen diverse Arbeitsschritte, die für die heute übliche spanende Fertigung der Einsätze nötig sind, inklusive Nacharbeit. Selbst Oberflächenstrukturen und frei positionierbare Dampfdüsen bedürfen keiner Nacharbeit und können direkt im CAD definiert werden. Hinzu kommt auch, dass die Fertigungskosten mit zunehmender Komplexität nahezu konstant bleiben, was selbst filigrane und facettenreiche Gestaltungen wirtschaftlich realisieren lässt.

Auch die Herstellung des Werkzeugs aus Edelstahl statt Alu bringt deutliche Vorteile. Die Verschleißfestigkeit der Einsätze wird so enorm gesteigert, Glanzstellen während der Bauteilfertigung werden verhindert und eine Beschädigung durch eine mechanische Reinigung wird vermieden.

Der gemeinschaftlich entwickelte Werkzeugeinsatz bietet bereits völlig neue Herangehensweisen für die Partikelschaumverarbeitung und enorme Vorteile entlang der gesamten Prozesskette. Dennoch werden bereits weitere Entwicklungen verfolgt. So wird ein Wegfall der Dampfkammer angestrebt, um den Energieverbrauch weiter drastisch zu senken um bei steigenden Energiekosten eine konkurrenzfähige Fertigung von Bauteilen aus Partikelschaumstoff zu ermöglichen.

Informationen dazu gibt es dazu auf der Formnext (14. – 17. 11. 2017 in Frankfurt am Main) am Stand des Laserzentrum Nord – LZN (Halle 3, Stand E20)

LaEPPFo-Konsortium:

Technische Universität Hamburg – Institut für Laser- und Anlagensystemtechnik

Hofmann – Ihr Impulsgeber (Werkzeugbau Siegfried Hofmann GmbH)

WSVK Oederan GmbH

Gefördert durch das Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des deutschen Bundestages.

Bilder: WSVK