Luftiges Sandwich mit starken Eigenschaften

In der Luft- und Automobilindustrie (Stichwort: Elektromobilität) sind Leichtbaukonzepte gefragt. Denn geringeres Gewicht bedeutet weniger Energieverbrauch, was letztlich Kosten einspart und die Belastung der Umwelt reduziert.

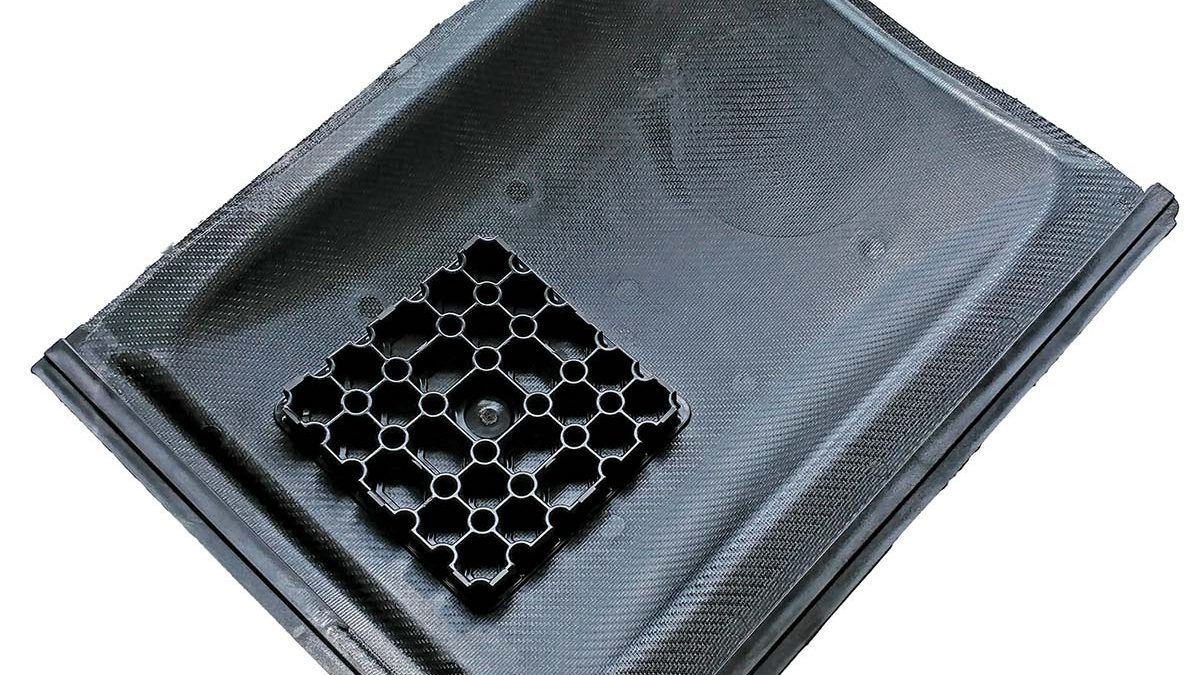

Wegen des hohen Leichtbaupotenzials sind Sandwichstrukturen für diese Branchen so attraktiv. Eine leichte Kernstruktur wird dabei beidseitig mit einer Decklage versehen (daher der Begriff Sandwich). Auf diese Art lassen sich bei reduziertem Gewicht sehr gute mechanische Eigenschaften erzielen, etwa hinsichtlich Biegesteifigkeit und Energieabsorption. Zudem bieten Sandwichstrukturen auch eine gute thermische und akustische Isolation.

Diese Eigenschaften klingen verheißungsvoll, doch momentan wird das Potenzial von Sandwichstrukturen noch nicht voll abgerufen. Langwierige und kostenintensive Handarbeit prägt den Leichtbau, automatisierte Prozesse sind selten und liefern bislang nur sehr einfache Bauteile mit bescheidener Funktionalität.

Hier setzte das Forschungsprojekt MAI Sandwich an. Ziel war es, einen vollständig automatisierten Prozess zu entwickeln, der das Umformen, das Fügen von Deckschichten und Kern sowie die Funktionalisierung des Bauteils integriert. Besonderes im Fokus stand dabei die Wiederverwertbarkeit der Materialien. Die Sandwichstrukturen wurden deshalb bewusst sortenrein hergestellt, um das Recycling der Bauteile so einfach und wirtschaftlich wie möglich zu machen.

Um eine hohe Druckfestigkeit der Bauteile zu erreichen, kamen faserverstärkte Kunststoffe zum Einsatz, die in der Automobil- (PP-GF, PP-CF, PA-CF) bzw. Luftfahrtindustrie (PESU-CF) verwendet werden. Die unterschiedlichen Verarbeitungsbedingungen dieser Materialien waren eine besondere Herausforderung, denn es musste ein Werkzeugkonzept entwickelt werden, das alle Materialien gleichermaßen verarbeiten kann.

Weil etwa PESU-CF für die Verarbeitung auf rund 400 Grad Celsius erhitzt werden muss (PP nur knapp über 200 Grad) und die nur einen Millimeter dünnen Deckschichten sehr schnell abkühlen, musste ein sehr schnelles Handlingsystem konzipiert werden, welches die in peripheren Anlagen aufgeheizten Schichten der Sandwichstrukturen ohne großen Temperaturverlust ins Werkzeug transportiert.

Eine völlig neue Prozesstechnologie war auch notwendig, um die Funktionalisierung der Sandwichstruktur zu ermöglichen und eine Dekonsolidierung der Deckschichten während des Fügens zu verhindern.

Denn ein direktes Anspritzen auf eine Sandwichstruktur ist wegen des hohen Drucks, der dafür notwendig ist (beim Luftfahrtmaterial PESU-CF rund 1500 bar) nicht möglich, der Schaumkern würde kollabieren. Ein innovatives Schiebetischwerkzeug mit einem Kerndummy aus Stahl löst diese Herausforderung. Einfach ausgedrückt werden die thermoplastischen Deckschichten gegen eine stählerne Variante des Schaumkerns gepresst und geformt. Dann können die Funktionselemente (z.B. Rippen oder Schraubdome) ohne Probleme angespritzt werden, der Kerndummy aus Stahl hält dem großen Druck stand. Der eigentliche Schaumkern wird erst danach ins Werkzeug gebracht und dort mit den Deckschichten gefügt.

Das Gesamtergebnis kann sich sehen lassen: Auf einer Anlage und mit nur einem Werkzeug ist es den Partnern von MAI Sandwich gelungen, thermoplastische Sandwichstrukturen samt Funktionselementen in einem weitestgehend automatisierten Prozess herzustellen. Und das für gleich mehrere Kunststoffe mit unterschiedlichsten Eigenschaften. Neben einem hohen Automatisierungsgrad und beachtlichen Zykluszeiten (Vollautomatisiert sind unter 2,5 Minuten für Automotiv-Materialien und unter 5 Minuten für Luftfahrtmaterialien zu erreichen) besticht der neuentwickelte Prozess dank der sortenreinen Bauteile durch eine hohes Recyclingpotenzial. Eine hervorragende Ausgangsbasis, um die Verfahren und Prozesse weiter voranzutreiben und industriell nutzbar zu machen.

An dem vom Bundesministerium für Bildung- und Forschung geförderten Forschungsprojekt MAI Sandwich haben sich folgende Projektpartner beteiligt:

Airbus Defence and Space GmbH Airbus Group Innovations

BASF SE

BMW AG

Foldcore GmbH

Neenah Gessner GmbH

Neue Materialien Bayreuth GmbH

SGL Carbon GmbH

TU München – Lehrstuhl für Carbon Composites

Hofmann – Ihr Impulsgeber

Fotos: Neue Materialien Bayreuth GmbH